- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

3D-tulostusteknologian tutkiva sovellus puolijohdeteollisuudessa

2024-07-19

Nopean teknologisen kehityksen aikakaudella 3D-tulostus edistyneen valmistusteknologian tärkeänä edustajana muuttaa vähitellen perinteisen valmistuksen kasvoja. Teknologian jatkuvan kypsymisen ja kustannusten alenemisen myötä 3D-tulostusteknologia on osoittanut laajoja sovellusmahdollisuuksia monilla aloilla, kuten ilmailu-, auto-, lääketieteellisten laitteiden ja arkkitehtoninen suunnittelu, ja on edistänyt näiden teollisuudenalojen innovaatiota ja kehitystä.

On syytä huomata, että 3D-tulostustekniikan potentiaalinen vaikutus puolijohteiden korkean teknologian alalla on yhä näkyvämpi. Tietotekniikan kehityksen kulmakivenä puolijohteiden valmistusprosessien tarkkuus ja tehokkuus vaikuttavat elektroniikkatuotteiden suorituskykyyn ja kustannuksiin. Puolijohdeteollisuuden korkean tarkkuuden, monimutkaisuuden ja nopean iteroinnin tarpeet huomioon ottaen 3D-tulostustekniikka ainutlaatuisine etuineen on tuonut ennennäkemättömiä mahdollisuuksia ja haasteita puolijohteiden valmistukseen ja on vähitellen tunkeutunut kaikkiin teollisuuden linkkeihin.puolijohdeteollisuuden ketju, mikä osoittaa, että puolijohdeteollisuus on aloittamassa syvällistä muutosta.

Siksi 3D-tulostusteknologian tulevan soveltamisen analysointi ja tutkiminen puolijohdeteollisuudessa ei ainoastaan auta meitä ymmärtämään tämän huipputeknologian kehityspulssia, vaan myös tarjoamme teknistä tukea ja referenssiä puolijohdeteollisuuden päivittämiseen. Tämä artikkeli analysoi 3D-tulostustekniikan viimeisintä edistystä ja sen mahdollisia sovelluksia puolijohdeteollisuudessa ja odottaa innolla, kuinka tämä tekniikka voi edistää puolijohdeteollisuutta.

3D-tulostustekniikka

3D-tulostus tunnetaan myös additiivinen valmistustekniikka. Sen periaate on rakentaa kolmiulotteinen kokonaisuus pinoamalla materiaaleja kerros kerrokselta. Tämä innovatiivinen tuotantomenetelmä kumoaa perinteisen valmistustavan "vähennys" tai "saa materiaali" ja voi "integroida" muovattuja tuotteita ilman muottiapua. 3D-tulostustekniikoita on monenlaisia, ja jokaisella tekniikalla on omat etunsa.

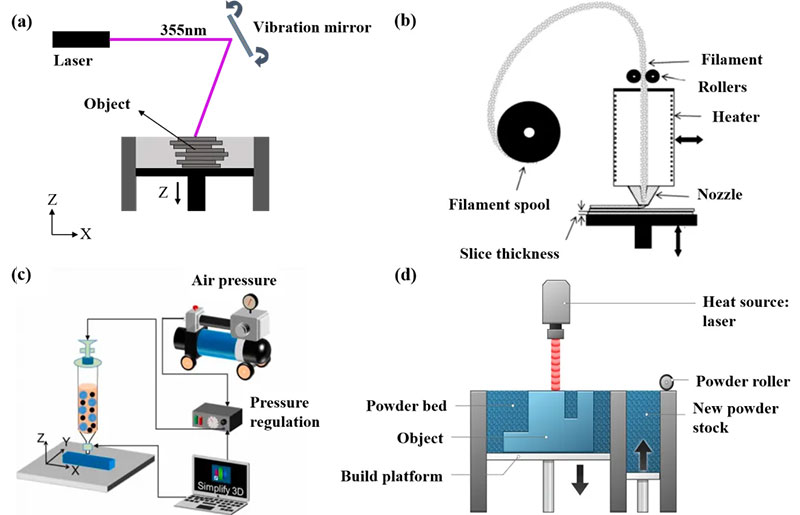

3D-tulostustekniikan muovausperiaatteen mukaan niitä on pääasiassa neljää tyyppiä.

✔ Valokovetustekniikka perustuu ultraviolettipolymeroinnin periaatteeseen. Nestemäiset valoherkät materiaalit kovetetaan ultraviolettivalolla ja pinotaan kerros kerrokselta. Tällä tekniikalla voidaan tällä hetkellä muodostaa keramiikkaa, metalleja ja hartseja suurella muovaustarkkuudella. Sitä voidaan käyttää lääketieteen, taiteen ja ilmailuteollisuuden aloilla.

✔ Sulatettu pinnoitustekniikka tietokoneohjatun tulostuspään kautta filamentin lämmittämiseksi ja sulattamiseksi ja sen ekstrudoimiseksi tietyn muotoradan mukaan kerros kerrokselta, ja se voi muodostaa muovi- ja keraamisia materiaaleja.

✔ Slurry-suorakirjoitustekniikka käyttää mustemateriaalina korkeaviskoosista lietettä, joka varastoidaan tynnyriin ja liitetään suulakepuristusneulaan ja asennetaan alustalle, joka voi suorittaa kolmiulotteisen liikkeen tietokoneen ohjauksessa. Mekaanisen paineen tai pneumaattisen paineen avulla mustemateriaali työnnetään ulos suuttimesta ekstrudoituakseen jatkuvasti alustalle muodostumista varten, ja sitten suoritetaan vastaava jälkikäsittely (haihtuva liuotin, lämpökovetus, valokovetus, sintraus jne.) materiaalin ominaisuuksien mukaan lopullisen kolmiulotteisen komponentin saamiseksi. Tällä hetkellä tätä tekniikkaa voidaan soveltaa biokeramiikan ja elintarviketeollisuuden aloilla.

✔ Jauhepetifuusioteknologia voidaan jakaa laserselektiiviseen sulatustekniikkaan (SLM) ja laserselektiiviseen sintraustekniikkaan (SLS). Molemmat tekniikat käyttävät jauhemateriaaleja prosessointiesineinä. Niistä SLM:n laserenergia on korkeampi, mikä voi saada jauheen sulamaan ja kiinteytymään lyhyessä ajassa. SLS voidaan jakaa suoraan SLS:ään ja epäsuoraan SLS:ään. Suoran SLS:n energia on korkeampi, ja hiukkaset voidaan suoraan sintrata tai sulattaa muodostamaan sidoksen hiukkasten välille. Siksi suora SLS on samanlainen kuin SLM. Jauhehiukkaset kuumenevat ja jäähtyvät nopeasti lyhyessä ajassa, minkä vuoksi muovatulla lohkolla on suuri sisäinen jännitys, alhainen kokonaistiheys ja huonot mekaaniset ominaisuudet; epäsuoran SLS:n laserenergia on pienempi ja jauheessa oleva sideaine sulaa lasersäteen vaikutuksesta ja hiukkaset sitoutuvat. Muovauksen päätyttyä sisäinen sideaine poistetaan lämpörasvanpoistolla ja lopuksi suoritetaan sintraus. Jauhepetifuusioteknologialla voidaan muodostaa metalleja ja keramiikkaa, ja sitä käytetään tällä hetkellä ilmailu- ja autoteollisuudessa.

Kuva 1 (a) Valokovetustekniikka; b) sulatuspinnoitustekniikka; (c) Slurry-suorakirjoitustekniikka; (d) Jauhepetifuusiotekniikka [1, 2]

3D-tulostusteknologian jatkuvan kehityksen myötä sen etuja demonstroidaan jatkuvasti prototyyppien valmistuksesta lopputuotteisiin. Ensinnäkin tuoterakenteen suunnittelun vapauden kannalta 3D-tulostustekniikan merkittävin etu on se, että sillä voidaan suoraan valmistaa monimutkaisia työkappaleiden rakenteita. Seuraavaksi muovauskohteen materiaalivalinnan kannalta 3D-tulostustekniikalla voidaan tulostaa erilaisia materiaaleja, kuten metalleja, keramiikkaa, polymeerimateriaaleja jne. Valmistusprosessin kannalta 3D-tulostusteknologialla on suuri joustavuus ja voi säätää valmistusprosessia ja parametreja todellisten tarpeiden mukaan.

Puolijohdeteollisuus

Puolijohdeteollisuudella on keskeinen rooli nykyaikaisessa tieteessä, teknologiassa ja taloudessa, ja sen merkitys heijastuu monin tavoin. Puolijohteita käytetään pienikokoisten piirien rakentamiseen, joiden avulla laitteet voivat suorittaa monimutkaisia laskenta- ja tietojenkäsittelytehtäviä. Ja puolijohdeteollisuus on maailmantalouden tärkeä pilari, ja se tarjoaa lukuisia työpaikkoja ja taloudellisia etuja monille maille. Se ei ainoastaan edistänyt suoraan elektroniikkateollisuuden kehitystä, vaan johti myös teollisuudenalojen, kuten ohjelmistokehityksen ja laitteistosuunnittelun, kasvuun. Lisäksi sotilas- ja puolustusalallapuolijohdetekniikkaaon ratkaisevan tärkeä keskeisille laitteille, kuten viestintäjärjestelmille, tutkaille ja satelliittinavigaatiolle, mikä takaa kansallisen turvallisuuden ja sotilaalliset edut.

Kaavio 2 "14. viisivuotissuunnitelma" (ote) [3]

Siksi nykyisestä puolijohdeteollisuudesta on tullut tärkeä kansallisen kilpailukyvyn symboli, ja kaikki maat kehittävät sitä aktiivisesti. kotimaani "14. viisivuotissuunnitelmassa" ehdotetaan keskittymistä puolijohdeteollisuuden erilaisten keskeisten "pullonkaula"-linkkien tukemiseen, mukaan lukien pääasiassa kehittyneet prosessit, keskeiset laitteet, kolmannen sukupolven puolijohteet ja muut alat.

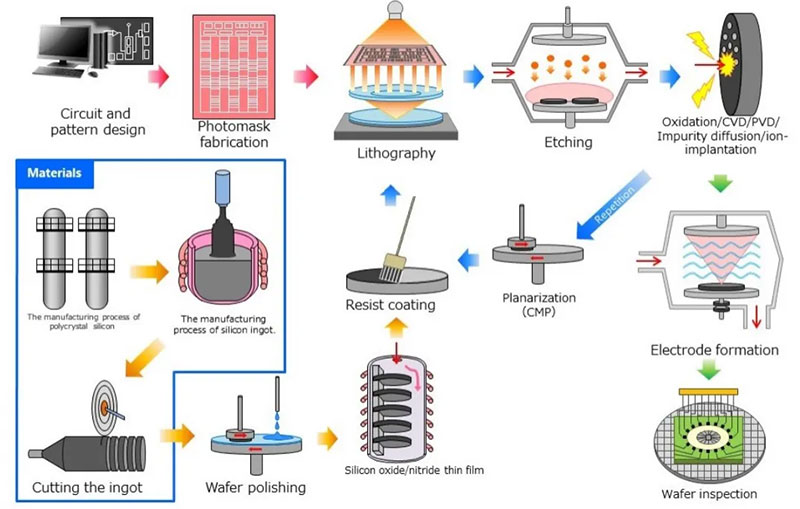

Kaavio 3 Puolijohdesirun käsittelyprosessi [4]

Puolijohdesirujen valmistusprosessi on erittäin monimutkainen. Kuten kuvasta 3 näkyy, se sisältää pääasiassa seuraavat avainvaiheet:kiekkojen valmistus, litografia,etsaus, ohutkalvopinnoitus, ioni-istutus ja pakkaustestaus. Jokainen prosessi vaatii tiukkaa valvontaa ja tarkkaa mittausta. Minkä tahansa linkin ongelmat voivat vahingoittaa sirua tai heikentää suorituskykyä. Siksi puolijohteiden valmistuksessa on erittäin korkeat vaatimukset laitteille, prosesseille ja henkilökunnalle.

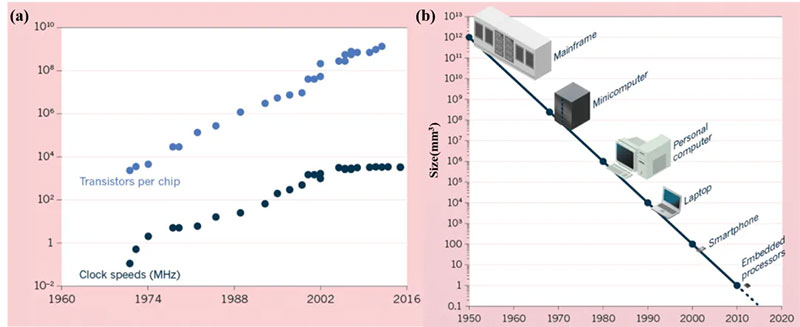

Vaikka perinteinen puolijohdevalmistus on saavuttanut suurta menestystä, on silti joitain rajoituksia: Ensinnäkin puolijohdesirut ovat erittäin integroituja ja pienikokoisia. Mooren lain (Kuva 4) jatkuessa puolijohdesirujen integrointi lisääntyy edelleen, komponenttien koko pienenee edelleen ja valmistusprosessin on varmistettava erittäin korkea tarkkuus ja vakaus.

Kuva 4 (a) Transistorien lukumäärä sirussa jatkaa kasvuaan ajan myötä; (b) Sirun koko pienenee edelleen [5]

Lisäksi puolijohteiden valmistusprosessin monimutkaisuus ja kustannusten hallinta. Puolijohteiden valmistusprosessi on monimutkainen ja perustuu tarkkuuslaitteisiin, ja jokainen linkki on ohjattava tarkasti. Korkeat laitekustannukset, materiaalikustannukset ja T&K-kustannukset tekevät puolijohdetuotteiden valmistuskustannuksista korkeita. Siksi on tarpeen jatkaa tutkimusta ja vähentää kustannuksia samalla kun varmistetaan tuotteen tuotto.

Samaan aikaan puolijohdeteollisuuden on vastattava nopeasti markkinoiden kysyntään. Markkinoiden kysynnän nopeiden muutosten myötä. Perinteisen valmistusmallin ongelmat ovat pitkät jaksot ja huono joustavuus, mikä vaikeuttaa markkinoiden nopeaa tuotteiden iteraatiota. Siksi tehokkaammasta ja joustavammasta valmistusmenetelmästä on tullut myös puolijohdeteollisuuden kehityssuunta.

Sovellus3D-tulostuspuolijohdeteollisuudessa

Puolijohdealalla 3D-tulostustekniikka on myös jatkuvasti osoittanut käyttökelpoisuuttaan.

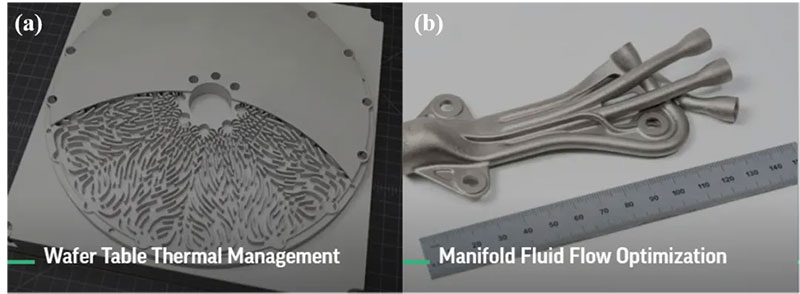

Ensinnäkin 3D-tulostusteknologialla on suuri vapaus rakennesuunnittelussa ja sillä voidaan saavuttaa "integroitu" muovaus, mikä tarkoittaa, että voidaan suunnitella kehittyneempiä ja monimutkaisempia rakenteita. Kuva 5 (a), 3D-järjestelmä optimoi sisäisen lämmönpoistorakenteen keinotekoisen apusuunnittelun avulla, parantaa kiekkovaiheen lämpöstabiilisuutta, lyhentää kiekon lämpöstabilointiaikaa ja parantaa lastutuotannon saantoa ja tehokkuutta. Litografiakoneen sisällä on myös monimutkaisia putkia. 3D-tulostuksen avulla monimutkaisia putkilinjarakenteita voidaan "integroida" letkujen käytön vähentämiseksi ja kaasun virtauksen optimoimiseksi putkilinjassa, mikä vähentää mekaanisten häiriöiden ja tärinän negatiivista vaikutusta ja parantaa sirunkäsittelyprosessin vakautta.

Kuva 5 3D-järjestelmä käyttää 3D-tulostusta osien muodostamiseen (a) litografiakoneen kiekkovaihe; b) jakoputkisto [6]

Materiaalivalinnalla 3D-tulostusteknologialla voidaan toteuttaa perinteisillä prosessointimenetelmillä vaikeasti muotoiltavia materiaaleja. Piikarbidimateriaaleilla on korkea kovuus ja korkea sulamispiste. Perinteisiä jalostusmenetelmiä on vaikea muodostaa ja niillä on pitkä tuotantosykli. Monimutkaisten rakenteiden muodostaminen vaatii muottiavusteista käsittelyä. Sublimation 3D on kehittänyt itsenäisen kaksisuuttimen 3D-tulostimen UPS-250 ja valmistanut piikarbidikristalliveneitä. Reaktiosintrauksen jälkeen tuotteen tiheys on 2,95-3,02 g/cm3.

Kuva 6Piikarbidikristallivene[7]

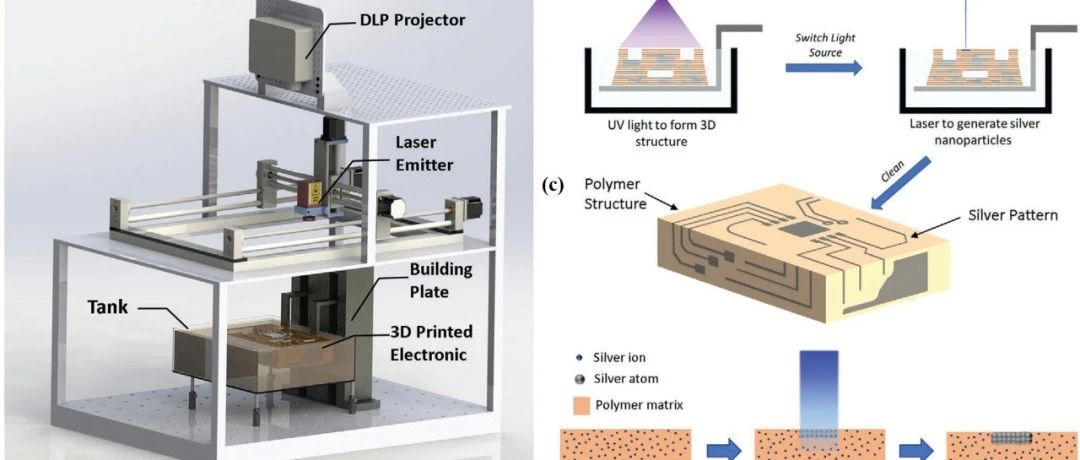

Kuva 7 (a) 3D-yhteistulostuslaitteet; (b) UV-valoa käytetään kolmiulotteisten rakenteiden rakentamiseen ja laseria käytetään hopeananopartikkelien tuottamiseen; (c) Elektronisten komponenttien 3D-yhteistulostuksen periaate[8]

Perinteinen elektroninen tuoteprosessi on monimutkainen ja vaatii useita prosessivaiheita raaka-aineista valmiisiin tuotteisiin. Xiao et al.[8] käytti 3D-yhteistulostustekniikkaa runkorakenteiden valikoivaan rakentamiseen tai johtavien metallien upottamiseen vapaamuotoisille pinnoille 3D-elektroniikkalaitteiden valmistukseen. Tämä tekniikka sisältää vain yhden painomateriaalin, jota voidaan käyttää polymeerirakenteiden rakentamiseen UV-kovetuksella tai metallien esiasteiden aktivoimiseen valoherkissä hartseissa laserskannauksen avulla nanometallihiukkasten tuottamiseksi johtavien piirien muodostamiseksi. Lisäksi tuloksena olevalla johtavalla piirillä on erinomainen ominaisvastus niinkin alhainen kuin noin 6,12 µΩm. Säätämällä materiaalikaavaa ja prosessointiparametreja resistiivisyyttä voidaan edelleen säätää välillä 10-6 ja 10Ωm. Voidaan havaita, että 3D-yhteistulostusteknologia ratkaisee monimateriaalipinnoituksen haasteen perinteisessä valmistuksessa ja avaa uuden tien 3D-elektroniikkatuotteiden valmistukseen.

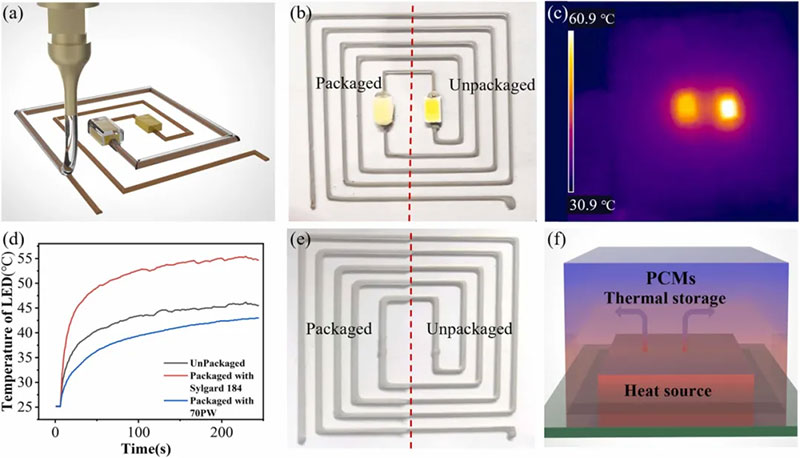

Sirupakkaukset ovat keskeinen lenkki puolijohteiden valmistuksessa. Perinteisessä pakkaustekniikassa on myös ongelmia, kuten monimutkainen prosessi, lämmönhallinnan epäonnistuminen ja materiaalien välisten lämpölaajenemiskertoimien epäsuhta aiheuttama rasitus, mikä johtaa pakkauksen epäonnistumiseen. 3D-tulostustekniikka voi yksinkertaistaa valmistusprosessia ja vähentää kustannuksia tulostamalla suoraan pakkausrakenteen. Feng et ai. [9] valmisti vaihemuutoselektroniikkapakkausmateriaaleja ja yhdisti ne 3D-tulostusteknologiaan sirujen ja piirien pakkaamiseksi. Feng et ai. valmistama faasimuutoselektroninen pakkausmateriaali. sillä on korkea piilevä lämpö 145,6 J/g ja sillä on merkittävä lämpöstabiilisuus 130 °C:n lämpötilassa. Perinteisiin elektronisiin pakkausmateriaaleihin verrattuna sen jäähdytysteho voi olla jopa 13 °C.

Kuva 8 Kaaviokaavio 3D-tulostustekniikan käytöstä piirien kapseloimiseksi tarkasti vaihemuutoselektroniikkamateriaalien kanssa; (b) Vasemmalla oleva LED-siru on koteloitu vaihemuutoselektroniikkapakkausmateriaaleihin, ja oikeanpuoleista LED-sirua ei ole kapseloitu; (c) LED-sirujen infrapunakuvat koteloituina ja ilman; (d) Lämpötilakäyrät samalla teholla ja eri pakkausmateriaaleilla; (e) Monimutkainen piiri ilman LED-sirun pakkauskaaviota; (f) Kaaviokaavio vaihemuutoselektroniikkapakkausmateriaalien lämmönpoistosta [9]

3D-tulostustekniikan haasteita puolijohdeteollisuudessa

Vaikka 3D-tulostustekniikka on osoittanut suurta potentiaaliapuolijohdeteollisuus. Haasteita on kuitenkin vielä paljon.

Muovaustarkkuuden kannalta nykyisellä 3D-tulostustekniikalla voidaan saavuttaa 20 μm:n tarkkuus, mutta puolijohteiden valmistuksen korkeita standardeja on silti vaikea täyttää. Materiaalivalinnalla voidaan todeta, että vaikka 3D-tulostustekniikalla voidaan muodostaa monenlaisia materiaaleja, joidenkin erityisominaisuuksien omaavien materiaalien (piikarbidi, piinitridi jne.) muovausvaikeus on edelleen suhteellisen korkea. Tuotantokustannuksiltaan 3D-tulostus toimii hyvin pienerässä räätälöidyssä tuotannossa, mutta sen tuotantonopeus on suurtuotannossa suhteellisen hidas ja laitekustannukset ovat korkeat, mikä vaikeuttaa suurtuotannon tarpeiden täyttämistä. . Teknisesti, vaikka 3D-tulostustekniikka on saavuttanut tiettyjä kehitystuloksia, se on edelleen nouseva teknologia joillakin aloilla ja vaatii lisätutkimusta, kehitystä ja parannuksia sen vakauden ja luotettavuuden parantamiseksi.