- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

TaC-pinnoitettujen grafiittiosien käyttö yksikideuuneissa

2024-07-05

SovellusTaC-pinnoitetut grafiittiosatSingle Crystal -uuneissa

OSA 1

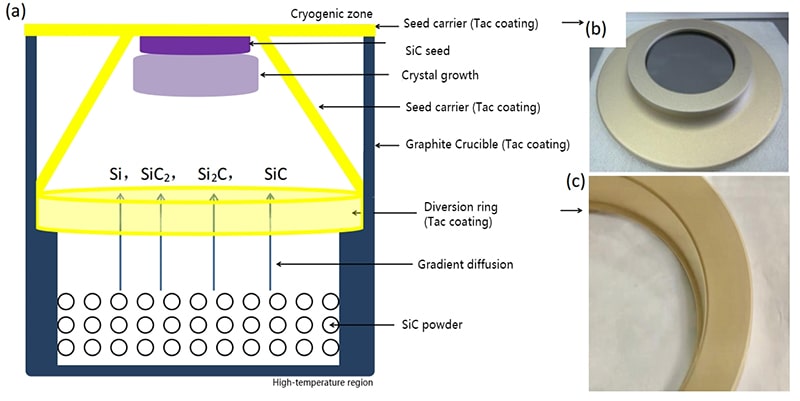

SiC- ja AlN-yksikiteiden kasvatuksessa fysikaalisen höyrynsiirtomenetelmän (PVT) avulla tärkeillä komponenteilla, kuten upokas, siemenpidike ja ohjausrengas, on tärkeä rooli. Kuten kuvassa 2 [1] on esitetty, PVT-prosessin aikana siemenkide sijoittuu alemman lämpötilan alueelle, kun taas piikarbidin raaka-aine altistuu korkeammille lämpötiloille (yli 2400 ℃). Tämä johtaa raaka-aineen hajoamiseen, jolloin muodostuu SiXCy-yhdisteitä (ensisijaisesti Si, SiC2, Si2C jne.). Höyryfaasimateriaali kuljetetaan sitten korkean lämpötilan alueelta siemenkiteelle matalan lämpötilan alueella, mikä johtaa siemenytimien muodostumiseen, kiteiden kasvuun ja yksittäisten kiteiden muodostumiseen. Siksi tässä prosessissa käytettyjen lämpökenttämateriaalien, kuten upokkaan, virtauksen ohjausrenkaan ja siemenkiteiden pidikkeen, on kestettävä korkeita lämpötiloja kontaminoimatta piikarbidin raaka-aineita ja yksittäiskiteitä. Samoin AlN-kiteiden kasvatuksessa käytettyjen lämmityselementtien on kestettävä Al-höyryä ja N2-korroosiota, samalla kun niillä on oltava korkea eutektinen lämpötila (AlN:n kanssa) kiteen valmistusajan lyhentämiseksi.

On havaittu, että TaC-pinnoitettujen grafiittilämpökenttämateriaalien käyttö SiC:n [2-5] ja AlN:n [2-3] valmistukseen johtaa puhtaampiin tuotteisiin, joissa on mahdollisimman vähän hiiltä (happi, typpi) ja muita epäpuhtauksia. Näillä materiaaleilla on vähemmän reunavirheitä ja pienempi resistiivisyys kullakin alueella. Lisäksi mikrohuokosten ja syövytyskuoppien tiheys (KOH-etsauksen jälkeen) pienenee merkittävästi, mikä johtaa olennaiseen kiteiden laadun paranemiseen. Lisäksi TaC-upokkaan painonpudotus on lähes nolla, se säilyttää tuhoamattoman ulkonäön ja voidaan kierrättää (jopa 200 tunnin käyttöikä), mikä parantaa yksikiteiden valmistusprosessien kestävyyttä ja tehokkuutta.

KUVA. 2. (a) Kaaviokuva piikarbidin yksikiteisestä harkonkasvatuslaitteesta PVT-menetelmällä

(b) Yläosa TaC-päällystetty siemenkannatin (mukaan lukien piikarbidin siemenet)

c) TAC-pinnoitettu grafiittiohjainrengas

MOCVD GaN epitaksiaalikerroksen kasvulämmitin

OSA 2

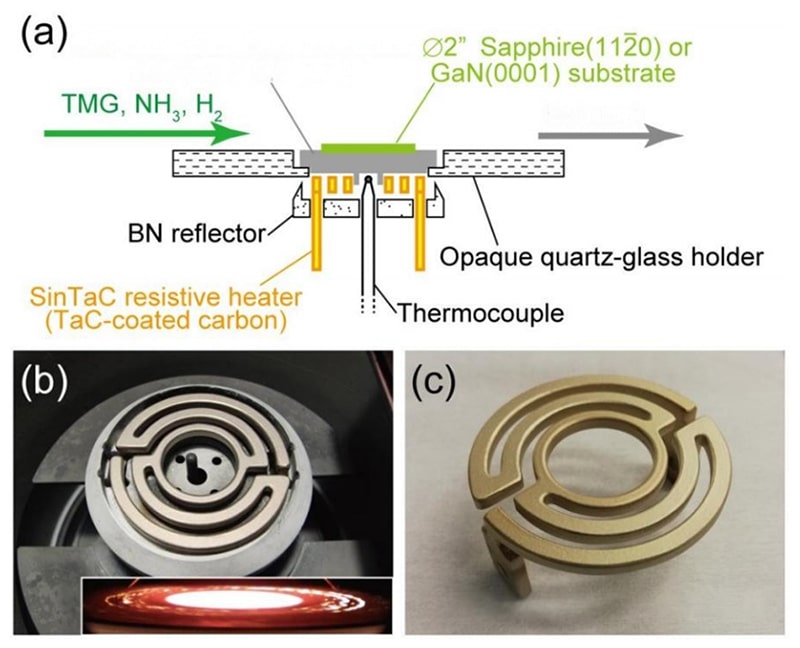

MOCVD:n (Metal-Organic Chemical Vapor Deposition) GaN-kasvun alalla, joka on tärkeä tekniikka ohuiden kalvojen höyryepitaksiaalisessa kasvussa organometallisten hajoamisreaktioiden kautta, lämmittimellä on tärkeä rooli tarkan lämpötilan säätelyn ja tasaisuuden saavuttamisessa reaktiokammion sisällä. Kuten kuvassa 3 (a) esitetään, lämmitintä pidetään MOCVD-laitteiston ydinkomponenttina. Sen kyky lämmittää alustaa nopeasti ja tasaisesti pitkiä aikoja (mukaan lukien toistuvat jäähdytysjaksot), kestää korkeita lämpötiloja (vastustaen kaasukorroosiota) ja ylläpitää kalvon puhtautta vaikuttaa suoraan kalvon kerrostumisen laatuun, paksuuden koostumukseen ja lastun suorituskykyyn.

TaC-pinnoitettujen grafiittilämmittimien käyttöönotto on onnistunut MOCVD GaN -kasvatusjärjestelmien lämmittimien suorituskyvyn ja kierrätystehokkuuden parantamiseksi. Toisin kuin tavanomaiset lämmittimet, jotka käyttävät pBN (pyrolyyttinen boorinitridi) pinnoitteita, GaN-epitaksiaalisilla kerroksilla, jotka on kasvatettu käyttämällä TaC-lämmittimiä, on lähes identtiset kiderakenteet, paksuuden tasaisuus, luontainen vian muodostuminen, epäpuhtauksien seostus ja kontaminaatiotasot. Lisäksi TaC-pinnoitteella on alhainen resistanssi ja alhainen pinnan emissiokyky, mikä parantaa lämmittimen tehokkuutta ja tasaisuutta, mikä vähentää virrankulutusta ja lämpöhäviötä. Prosessiparametreja säätelemällä pinnoitteen huokoisuutta voidaan säätää parantamaan entisestään lämmittimen säteilyominaisuuksia ja pidentämään sen käyttöikää [5]. Nämä edut tekevät TaC-pinnoitetuista grafiittilämmittimistä erinomaisen valinnan MOCVD GaN -kasvatusjärjestelmiin.

KUVA. 3. (a) Kaaviokaavio MOCVD-laitteesta GaN-epitaksiaalista kasvua varten

(b) Valettu TAC-pinnoitettu grafiittilämmitin asennettuna MOCVD-asetuksiin, lukuun ottamatta alustaa ja kiinnikettä (kuvassa jalusta ja kannake lämmityksessä)

(c) TAC-päällystetty grafiittikuumennin 17 GaN:n epitaksiaalisen kasvun jälkeen.

Päällystetty suskeptori epitaksia varten (kiekon kantaja)

OSA/3

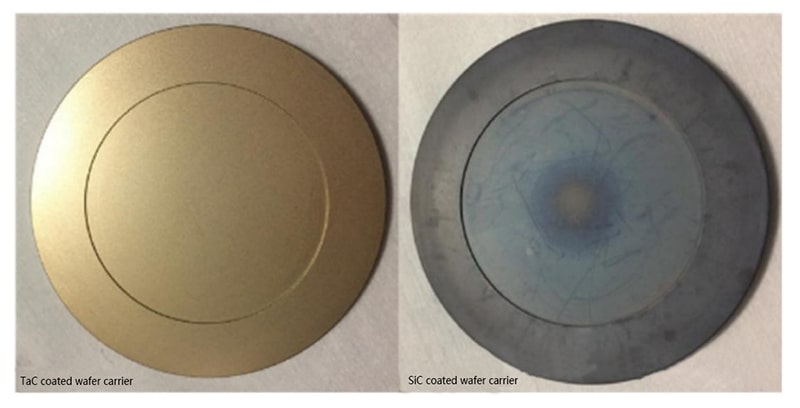

Kiekon kantoaine, ratkaiseva rakennekomponentti, jota käytetään kolmannen luokan puolijohdekiekkojen, kuten SiC, AlN ja GaN, valmistuksessa, on tärkeä rooli epitaksiaalisissa kiekkojen kasvuprosesseissa. Tyypillisesti grafiitista valmistettu kiekkoalusta on päällystetty piikarbidilla prosessikaasujen korroosion estämiseksi epitaksiaalisella lämpötila-alueella 1100–1600 °C. Suojapinnoitteen korroosionkestävyys vaikuttaa merkittävästi kiekkojen alustan käyttöikään. Kokeet ovat osoittaneet, että TaC:n korroosionopeus on noin 6 kertaa hitaampi kuin piikarbidi, kun se altistuu korkean lämpötilan ammoniakille. Korkean lämpötilan vetyympäristöissä TaC:n korroosionopeus on jopa yli 10 kertaa hitaampi kuin SiC:n.

Kokeellinen näyttö on osoittanut, että TaC:llä päällystetyt alustat ovat erinomaisesti yhteensopivia sinisen valon GaN MOCVD -prosessissa ilman, että ne aiheuttavat epäpuhtauksia. Rajoitetuilla prosessisäädöillä TaC-alustalla kasvatetut LEDit osoittavat vertailukelpoista suorituskykyä ja yhdenmukaisuutta perinteisillä piikarbidialustoilla kasvatettujen LEDien kanssa. Näin ollen TaC-pinnoitettujen kiekkokannattimien käyttöikä ylittää päällystämättömien ja SiC-pinnoitettujen grafiittialustojen käyttöiän.

Kuva. Kiekkoalusta käytön jälkeen GaN epitaksiaalisesti kasvatetussa MOCVD-laitteessa (Veeco P75). Vasemmanpuoleinen on päällystetty TaC:llä ja oikealla oleva SiC:llä.

Valmistusmenetelmä yhteinenTaC-pinnoitetut grafiittiosat

OSA 1

CVD (Chemical Vapor Deposition) -menetelmä:

900-2300 °C:ssa, käyttäen TaCl5:tä ja CnHm:a tantaali- ja hiilenlähteinä, H2 pelkistävänä atmosfäärinä, Ar2as-kantokaasu, reaktiopinnoituskalvo. Valmistettu pinnoite on kompakti, tasainen ja erittäin puhdas. On kuitenkin joitain ongelmia, kuten monimutkainen prosessi, kalliit kustannukset, vaikea ilmavirran säätö ja alhainen pinnoitustehokkuus.

OSA 2

Lietteen sintrausmenetelmä:

Hiilenlähdettä, tantaalilähdettä, dispergointiainetta ja sideainetta sisältävä liete päällystetään grafiitin päälle ja sintrataan korkeassa lämpötilassa kuivauksen jälkeen. Valmistettu pinnoite kasvaa ilman säännöllistä suuntausta, on edullinen ja soveltuu laajamittaiseen tuotantoon. On vielä tutkimatta tasaisen ja täydellisen pinnoitteen saavuttamista suurille grafiitille, tukivirheiden poistaminen ja pinnoitteen sidosvoiman parantaminen.

OSA/3

Plasma ruiskutusmenetelmä:

TaC-jauhe sulatetaan plasmakaarella korkeassa lämpötilassa, sumutetaan korkean lämpötilan pisaroiksi nopealla suihkulla ja ruiskutetaan grafiittimateriaalin pinnalle. Oksidikerros on helppo muodostaa ei-tyhjiössä ja energiankulutus on suuri.

TaC-pinnoitetut grafiittiosat on ratkaistava

OSA 1

Sidontavoima:

Lämpölaajenemiskerroin ja muut fysikaaliset ominaisuudet TaC:n ja hiilimateriaalien välillä ovat erilaisia, pinnoitteen sidoslujuus on alhainen, halkeamia, huokosia ja lämpöjännitystä on vaikea välttää ja pinnoite on helppo irrottaa varsinaisessa ilmakehässä, joka sisältää mätää ja toistuva kohotus- ja jäähdytysprosessi.

OSA 2

Puhtaus:

TaC-pinnoitteen on oltava erittäin puhdasta, jotta vältetään epäpuhtaudet ja saastuminen korkeissa lämpötiloissa, ja vapaan hiilen ja luontaisten epäpuhtauksien tehokkaat pitoisuusstandardit ja karakterisointistandardit koko pinnoitteen pinnalla ja sisällä on sovittava.

OSA/3

Vakaus:

Korkean lämpötilan kestävyys ja kemiallisen ilmakehän kestävyys yli 2300 ℃ ovat tärkeimmät indikaattorit pinnoitteen stabiilisuuden testaamiseksi. Neulanreiät, halkeamat, puuttuvat kulmat ja yksisuuntaiset raerajat saavat helposti syövyttävien kaasujen tunkeutumaan ja tunkeutumaan grafiittiin, mikä johtaa pinnoitteen suojausvaurioon.

OSA/4

Hapettumiskestävyys:

TaC alkaa hapettua Ta2O5:ksi kun se on yli 500 ℃, ja hapetusnopeus kasvaa jyrkästi lämpötilan ja happipitoisuuden noustessa. Pinnan hapettuminen alkaa raerajoista ja pienistä rakeista ja muodostaa vähitellen pylväsmäisiä kiteitä ja rikkoutuneita kiteitä, jolloin syntyy suuri määrä rakoja ja reikiä, ja hapen tunkeutuminen voimistuu, kunnes pinnoite irtoaa. Tuloksena olevalla oksidikerroksella on huono lämmönjohtavuus ja erilaisia värejä.

OSA/5

Tasaisuus ja karheus:

Pinnoitteen pinnan epätasainen jakautuminen voi johtaa paikalliseen lämpöjännityspitoisuuteen, mikä lisää halkeilu- ja halkeiluriskiä. Lisäksi pinnan karheus vaikuttaa suoraan pinnoitteen ja ulkoisen ympäristön väliseen vuorovaikutukseen ja liian suuri karheus johtaa helposti kitkan lisääntymiseen kiekon kanssa ja epätasaiseen lämpökenttään.

OSA/6

Jyvän koko:

Tasainen raekoko edistää pinnoitteen vakautta. Jos raekoko on pieni, sidos ei ole tiukka, ja se on helppo hapettua ja syöpyä, jolloin raereunaan syntyy suuri määrä halkeamia ja reikiä, mikä heikentää pinnoitteen suojakykyä. Jos raekoko on liian suuri, se on suhteellisen karkea ja pinnoite on helppo hilseillä lämpörasituksessa.

Päätelmä ja tulevaisuus

Yleisesti,TaC-pinnoitetut grafiittiosatmarkkinoilla on valtava kysyntä ja laaja valikoima sovelluksia, nykyinenTaC-pinnoitetut grafiittiosatvalmistuksen päävirta on luottaa CVD TaC -komponentteihin. CVD TaC:n tuotantolaitteiden korkeiden kustannusten ja rajallisen pinnoitustehokkuuden vuoksi perinteisiä piikarbidilla päällystettyjä grafiittimateriaaleja ei kuitenkaan ole täysin korvattu. Sintrausmenetelmällä voidaan tehokkaasti alentaa raaka-aineiden kustannuksia ja mukautua monimutkaisiin grafiittiosien muotoihin, jotta se vastaa erilaisten sovellusskenaarioiden tarpeita.